Предложение по реорганизации процессов внутрискладской логистики на складе сыпучих материалов

Ситуация

Кералит использует в производстве сыпучее сырьё — около ста товарных позиций, хранящееся в бигбэгах. На участке выдачи сырья в производство наблюдается два вида временных потерь.

- Потери времени на поиск нужных мешков по цеху и складам

- Потери времени на передвижения кара по нескольким ангарам для сборки мешков с разных мест

С ростом объёмов заказов растёт потребность в сырье. Выстраиваются новые складские помещения. Если ничего не менять, то с ростом размера и разбросанности складов временные потери будут возрастать, что может привести к замедлению темпов производства, что неприемлемо.

Анализ причин

Анализ текущего процесса показал, что источниками потерь является отсутствие механизмов идентификации и строгого учёта биг-бегов, а также отсутствие регламентированного и соблюдаемого процесса адресного хранения сырья. Произвольное размещения бигбегов, приводящего впоследствии к временным потерям, происходят по причине принятия спонтанных решений сотрудниками склада.

Решение

Для того, чтобы убрать отмеченные нежелательные эффекты предлагается.

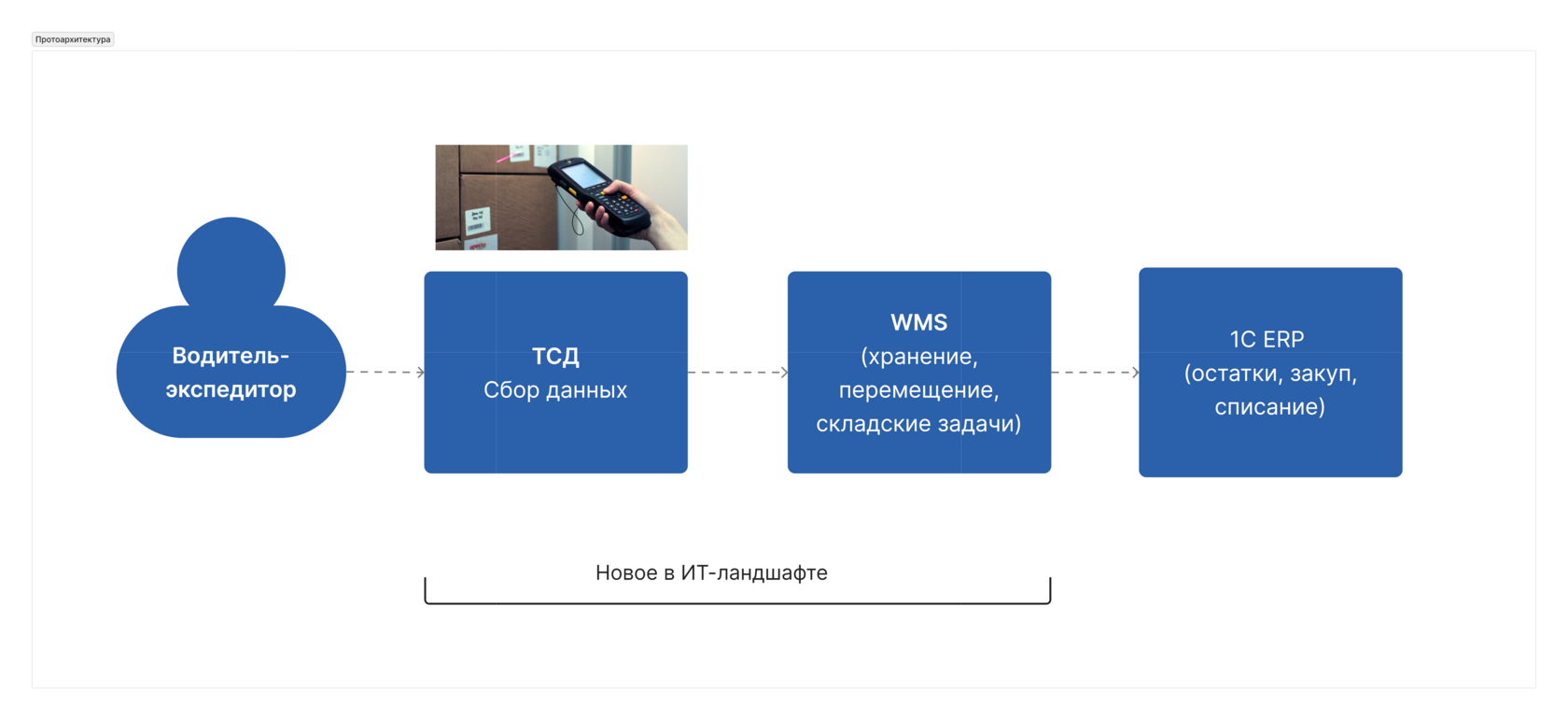

- Ввести маркировку биг-бэгов на этапе лабораторных исследований. Марка будет содержать человекочитаемое описание сырья (наименование, фракция, партия, срок списания), а также QR или штрих-код для быстрой идентификации с помощью терминалов сбора данных (ТСД)

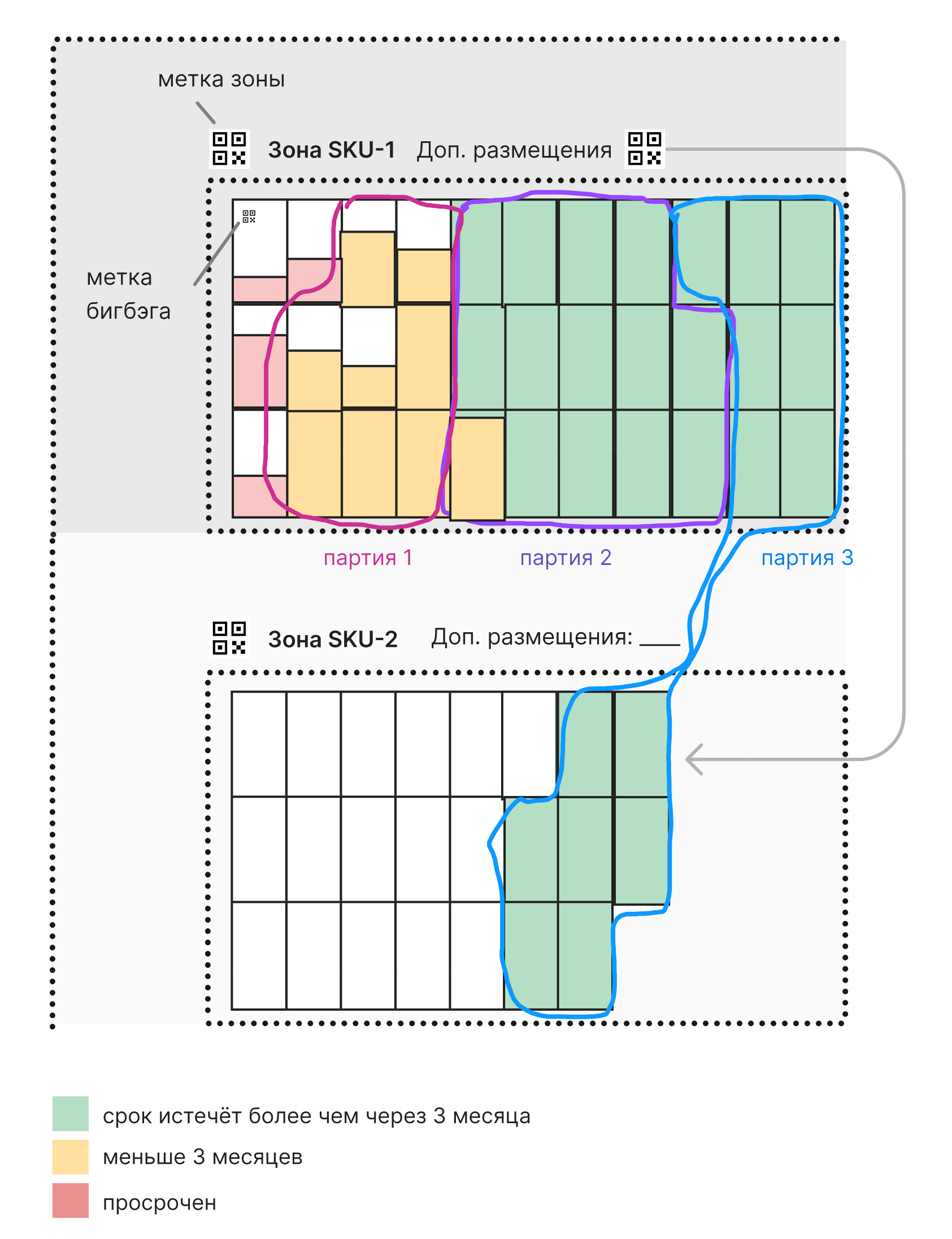

- Ввести зонирование складских помещений, разбив их на зоны по товарным позициям.

- В зонах обеспечить защитные полосы, которые не должны захламляться и обеспечить проезд каров.

- Каждую зону маркировать меткой зоны, а также организовать наличие места для меток дополнительного размещения (о нём ниже).

- Организовать загрузку зон таким образом, что сырьё будет расположено в них упорядоченно согласно сроку хранения. Выгрузка с зон ведётся с одной стороны ряда сроков, загрузка — с другого конца ряда.

- Организовать в случае переполнения зоны временные размещения биг-бегов одной товарной позиции в соседней зоне в том же ангаре с отметкой о дополнительном размещении.

- Организовать регулярную процедуру упорядочивания и дефрагментации рядов в зонах, в ходе которой дополнительные размещения по мере освобождения пространства будут переноситься в основные, партии и мешки с истёкшим сроком годности будут отправляться в лабораторию, а также будет смещаться отметка края в ряду. Вменить эту работу водителям-экспедиторам с ТСД, получающим задания от системы.

- Перенести любые принятия решений о размещениях на складе сыпучих материалов на машинных алгоритм, чтобы следовать системе.

- Экипировать водителей-экспедитором ТСД с портативным принтером меток или снабдить принтером меток каждый ангар.

- Обеспечить отсутствие ошибок в работе водителей-экспедиторов за счёт сканирования меток зон, бигбэгов на этапе погрузки/разгрузки и этапе проверки готовности перевозки — дополнительный скан мешка в кузове и на принимающей зоне.

Предварительно данное решение было проверено и обговорено с начальником склада Барковым и главным инженером Нестеровым.

Приложение

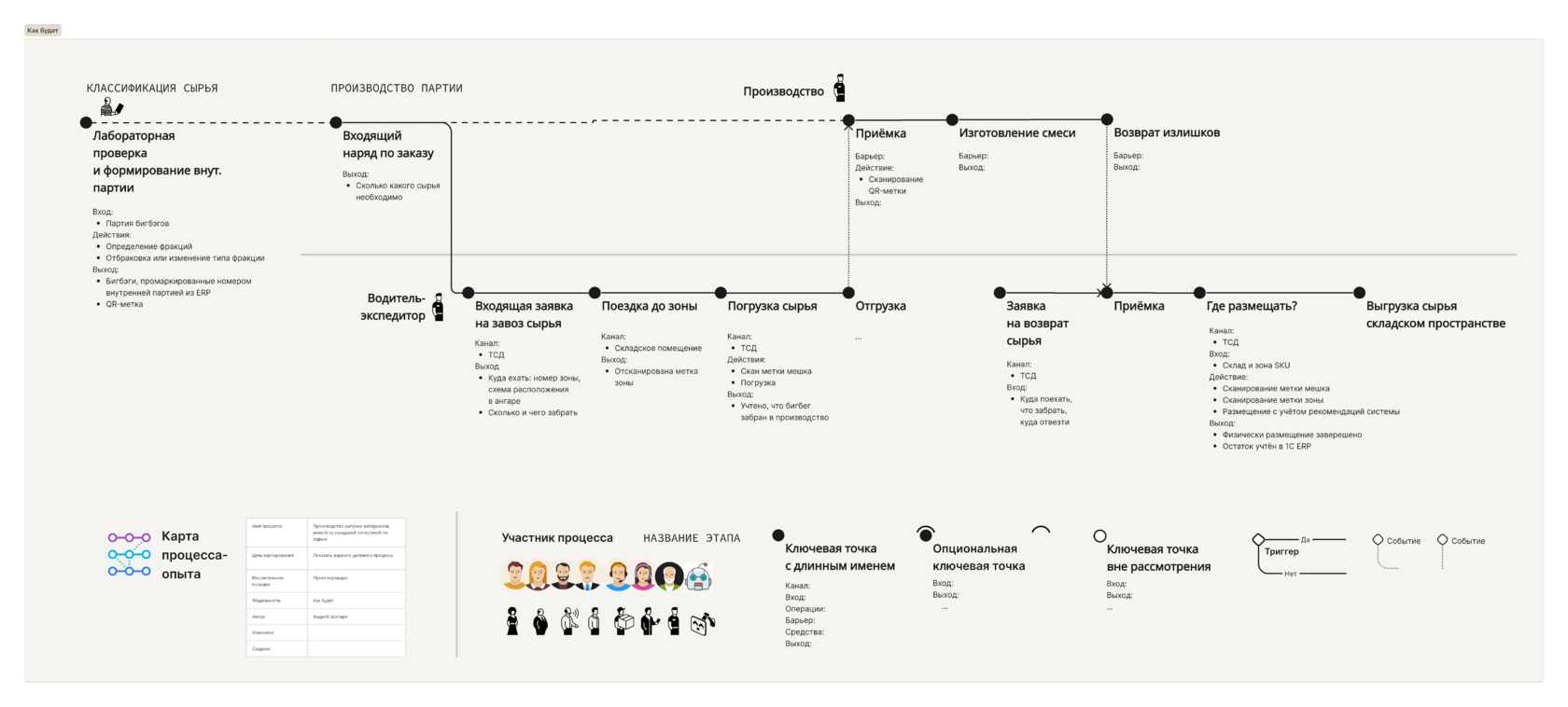

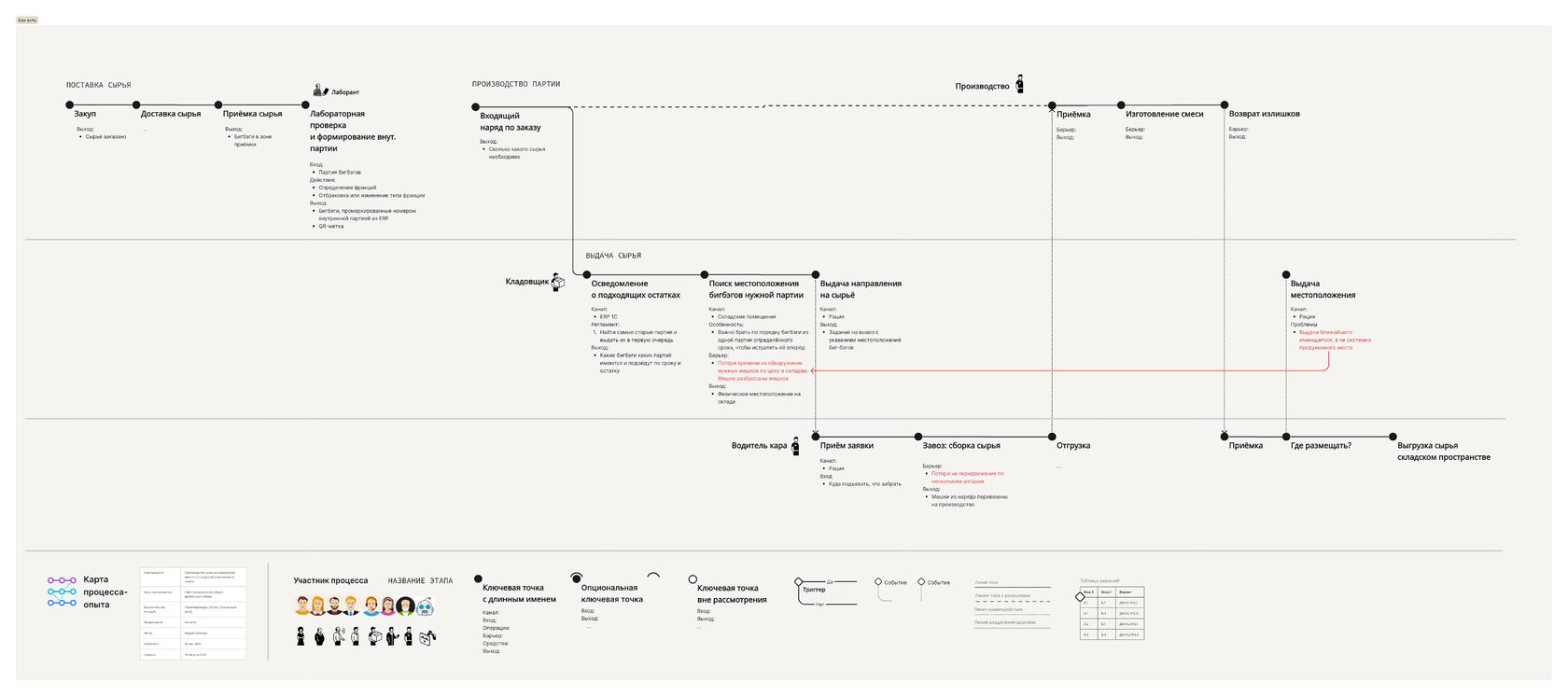

К данной пояснительной записке прилагается две карты процесса-опыта и видео-презентация предлагаемой концепции. На первой визуализирован изменяемый участок процесса как он есть сейчас, на второй — целевой процесс, каким он будет.

- Видео с презентацией принципа реоганизации склада сыпучих материалов

- Карта процесса «как есть»

- Карта процесса «как будет»

Видео-презентация принципа реорганизации

Участок процесса «как есть»

Участок процесса «как будет»